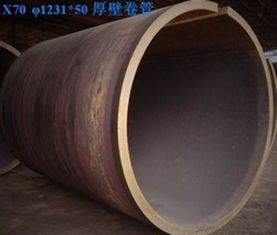

车间设备

厚壁管焊接工艺:一场技术与耐心的较量

想象在庞大的工业设施中,那些厚重的管道如同钢铁巨龙,默默承载着高温高压的介质。它们是工业的心脏,连接着各个设备,确保着生产线的顺畅运行。而厚壁管焊接工艺,就是守护这些钢铁巨龙的技术,它不仅考验着焊工的技艺,更考验着他们的耐心与责任心。今天,就让我们一起走进厚壁管焊接的世界,看看这场技术与耐心的较量是如何展开的。

厚壁管的挑战

厚壁管,顾名思义,就是壁厚较大的管道。它们通常用于高压、高温或腐蚀性强的环境,如石油化工、火力发电等关键领域。焊接厚壁管可不是一件容易的事,它面临着诸多挑战。

首先,厚壁管的壁厚通常在20mm以上,甚至达到60mm。这意味着焊缝需要承受更大的压力和温度,对焊接质量的要求极高。任何一点瑕疵都可能导致管道泄漏,甚至引发爆炸事故。因此,焊接厚壁管需要极高的精度和稳定性。

其次,厚壁管的材质多种多样,常见的有不锈钢、铬钼钢等。不同材质的焊接性能差异很大,需要采用不同的焊接方法和工艺参数。这就要求焊工不仅要掌握多种焊接技术,还要对材料特性有深入的了解。

厚壁管的焊接环境复杂多变。在施工现场,焊工可能需要在高空、水下或密闭空间中进行焊接,这不仅对焊工的体能提出了要求,也对焊接设备的便携性和稳定性提出了挑战。

焊接方法的选择

面对厚壁管的挑战,焊工和工程师们需要选择合适的焊接方法。目前,常用的厚壁管焊接方法有手工钨极氩弧焊(TIG焊)、埋弧焊和手工电弧焊等。

手工钨极氩弧焊是一种常用的打底焊接方法,特别适用于不锈钢厚壁管的焊接。它具有焊缝质量高、成型好等优点。在焊接过程中,焊工需要使用钨极和焊丝,通过高温熔化焊丝,形成焊缝。TIG焊的焊接速度较慢,但焊缝质量稳定,适合对焊接质量要求较高的场合。

埋弧焊是一种自动化程度较高的焊接方法,适用于较大厚度的管道焊接。它通过埋弧焊丝和焊剂,在高温下形成焊缝。埋弧焊的焊接速度较快,生产效率高,但需要较高的设备和操作技能。

手工电弧焊是一种灵活的焊接方法,适用于各种材质和厚度的管道焊接。它通过焊条和电弧,在高温下形成焊缝。手工电弧焊的焊接速度较快,操作简单,但焊缝质量相对较低,需要焊工有较高的技术水平。

焊接工艺的细节

焊接厚壁管不仅仅是选择合适的焊接方法,还需要注意许多细节。这些细节直接关系到焊接质量,甚至影响到管道的安全运行。

首先,焊前准备至关重要。焊工需要对管道进行清理,去除油污、铁锈等杂质,确保坡口面干净。坡口的形式和尺寸也需要根据管道的材质和壁厚进行选择。常见的坡口形式有V型坡口、U型坡口和J型坡口等。不同的坡口形式适用于不同的焊接方法,需要根据实际情况进行选择。

其次,焊前预热也是必不可少的。预热可以降低焊接区域的温度梯度,减少焊接变形和裂纹的产生。预热温度需要根据管道的材质和壁厚进行选择,通常在100℃到300℃之间。

再次,焊接参数的设置也非常关键。焊接电流、电弧电压、焊接速度等参数都会影响焊缝的质量。这些参数需要根据焊接方法和材料特性进行精确设置,通常需要通过多次试验来确定最佳参数。

焊后处理也是焊接工艺的重要环节。焊后需要进行热处理,以消除焊接应力,提高焊缝的韧性。热处理的温度和时间需要根据管道的材质和壁厚进行选择,通常在600℃到850℃之间。

现场实践中的应用

厚壁管焊接工艺不仅在实验室中得到了验证,更在实际工程中得到了广泛应用。在石油化工、火力发电等关键领域,厚壁管焊接是不可或缺的技术。

以石油化工行业为例,厚壁管通常用于输送高温高压的石油和天然气。这些管道的焊接质量直接关系到生产安全和效率。因此,石油化工企业在选择厚壁管焊接工艺时,会非常注重焊接方法的适用性和焊接质量的稳定性。

在火力发电厂,厚壁管通常用于输送高温高压的蒸汽。这些管道的焊接质量直接关系到发电效率和安全性。因此,火力发电厂在选择厚壁管焊接工艺时,会非常注重焊接方法的可靠性和焊接质量的稳定性。

技术的创新与发展

随着科技的进步,厚壁管焊接工艺也在不断创新和发展。新的焊接技术和设备不断涌现,为厚壁管焊接提供了

- 上一篇: 厚壁管焊接技术方案,高效、安全、高质量施工指南

- 下一篇: 厚壁钢管规格,类型、应用及选购指南