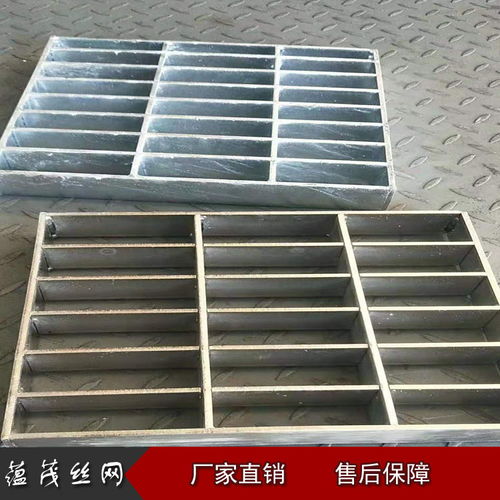

产品展示

热镀锌管的焊接工艺及技巧:一篇详尽的实战指南

想象你站在工地上,手中握着的是一根根热镀锌管,它们即将在建筑、机械或化工领域发挥重要作用。但在这之前,有一个关键步骤——焊接,需要你精准地把握。热镀锌管因其优异的耐腐蚀性能和长久的使用寿命,成为了众多行业的首选材料。焊接这种带有镀锌层的钢管,却比普通钢管多了一份挑战。今天,就让我们一起深入探讨热镀锌管的焊接工艺及技巧,让你在操作中更加得心应手。

一、为何热镀锌管的焊接如此特别?

热镀锌管表面覆盖着一层锌,这层锌不仅保护了钢管免受腐蚀,也给焊接带来了难题。锌的熔点较低,焊接时容易熔化并蒸发,若处理不当,就会在焊缝中形成气孔、夹渣等缺陷,影响焊接质量。更严重的是,锌与铁在高温下会发生化学反应,生成脆性化合物,降低焊缝的塑性和韧性,甚至导致裂纹。因此,焊接前必须彻底清除焊缝附近的镀锌层,这是保证焊接质量的关键。

二、焊接前的准备工作:细节决定成败

1. 坡口处理:精准设计,确保焊透

坡口是焊接的基础,设计合理的坡口角度和间隙,才能保证焊透和焊接操作的便利性。一般来说,坡口角度控制在60-65度之间,间隙保持在1.5-2.5毫米。这样的设计既能保证焊缝的强度,又能方便焊条的填充和熔池的形成。使用机械加工或打磨的方式清理坡口及其附近的镀锌层,确保没有残留的锌,这是防止气孔和夹渣的关键步骤。

2. 焊件清理:清洁无杂,焊接无忧

焊件表面的油污、铁锈、水分等杂质,都会影响焊接质量。因此,在焊接前,必须使用有机溶剂、钢丝刷等工具彻底清理焊件表面,保持其清洁。只有干净的焊件,才能保证焊缝的致密性和强度。

3. 焊条选择:匹配材质,焊接顺畅

焊条的选择要根据热镀锌管的基体材质来决定。一般来说,低碳钢由于操作简便,多选用J422焊条。但若追求更高的焊接质量,可以选择与母材相匹配的低氢焊条,如J506、J507等。低氢焊条的熔点较高,焊接过程中不易产生气孔和夹渣,焊缝质量更佳。

4. 设备检查:性能可靠,安全焊接

焊接设备的性能直接影响焊接质量。因此,在焊接前,必须检查焊接设备的电流、电压表等仪器是否经过检定合格,焊接电缆长度是否合适,避免过长影响焊接参数。只有性能可靠的设备,才能保证焊接过程的稳定和安全。

三、焊接过程中的关键技巧:手艺精湛,焊缝完美

1. 焊接电流和电压:精准控制,避免缺陷

焊接电流和电压的选择要根据焊条的规格和焊件的厚度来决定。一般来说,焊接电流不宜过大,以免造成咬边、烧穿等缺陷;也不宜过小,否则会导致未焊透、夹渣等问题。通过多次实践和经验积累,你可以找到最适合的电流和电压参数,确保焊缝的质量。

2. 焊接手法:灵活多变,焊缝美观

在焊多层焊的第一层焊缝时,应尽量使锌层熔化并使之汽化、蒸发而逸出焊缝,这样可以大大减少液体锌留在焊缝中的可能性。在焊角焊缝时,也可以采用类似的方法,先将焊条端部向前移出约5-7毫米左右,当锌层熔化后再回到原来位置继续向前施焊。这样的焊接手法,不仅可以减少锌对焊缝的渗透,还能使焊缝更加美观。

3. 特殊位置焊接:技巧娴熟,应对自如

在横焊和立焊时,如果选用短渣焊条如J427,可以更好地控制熔池,减少飞溅和气孔的产生。焊接时,要注意保持焊条的稳定,避免摆动过大,影响焊缝的均匀性。同时,要时刻关注熔池的状态,及时调整焊接参数,确保焊缝的质量。

四、焊接后的处理:精益求精,确保质量

焊接完成后,并不意味着一切结束。为了确保焊缝的质量,还需要进行一系列的后续处理。

1. 焊缝检查:细致入微,发现隐患

焊缝检查是焊接过程中不可或缺的一环。通过目视检查、磁粉检测或超声波检测等方法,可以发现焊缝中的气孔、夹渣、裂纹等缺陷。一旦发现缺陷,必须